Einsatz von gebrauchsfertigen (RTU) Komponenten und Kits für parenterale Verpackungen zur Verbesserung der Betriebseffizienz

Althergebrachter Ansatz und Herausforderungen

Parenterale Arzneimittel werden nach strengen Sterilitätsrichtlinien unter Anwendung gut dokumentierter und validierter aseptischer Verfahren und Qualitätskontrollen hergestellt. Diese werden von hochqualifiziertem Personal unter Verwendung gebrauchsfertiger (RTU) Primärverpackungskomponenten (Serumfläschchen, Stopfen und Aluminiumdichtungen) durchgeführt, die häufig intern oder inline hergestellt werden. Die Aufsichtsbehörden erwarten von den Entwicklern und Verpackern von Arzneimitteln, dass die Komponenten den globalen sterilen Herstellungskontrollen entsprechen, die die Grundlage für die Lieferung von injizierbaren Arzneimitteln bilden, die den Ansprüchen an Patientensicherheit, Wirksamkeit und Haltbarkeit genügen. Entwickler und Verpacker, die sich dafür entscheiden, Primärverpackungskomponenten im eigenen Haus zu verarbeiten, sehen sich mit den Herausforderungen konfrontiert, die mit der Sicherstellung der Sterilität verbunden sind, sowie mit einer erheblichen Belastung durch Vorab- und Betriebskosten.

Ein vereinfachter Ansatz für die aseptische Abfüllung

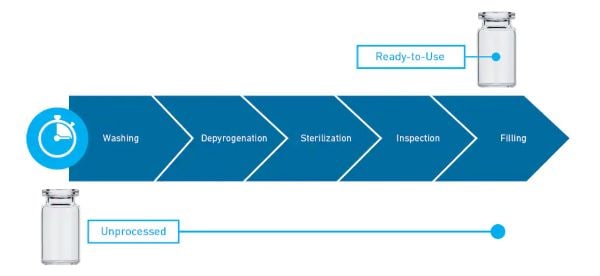

Die jüngste Zunahme personalisierter, komplexer, hochwertiger injizierbarer Biologika führt dazu, dass Forschungs- und Entwicklungslabors für Arzneimittel RTU-Verpackungen qualifizieren und verwenden müssen, um die Entwicklungszeiten zu verkürzen und Risiken bei der nachgelagerten Einführung zu vermeiden. Ein weiterer Grund für das Interesse an der Ersetzung von hausinternem Waschen, Entpyrogenisieren und Sterilisieren (Abbildung 1) durch RTU-Behälterverschlusssysteme (CCS)1,2 ist die Senkung der Kosten und des Aufwands, die mit der herkömmlichen hausinternen oder Inline-Reinigung und -Sterilisation verbunden sind, da der komplexe Aufbau der Anlage, Investitionen in die Ausrüstung, Prozesskontrollen und -validierungen sowie spezialisiertes Personal entfallen3.

Abbildung 1: Traditionelle hausinterne Reinigung versus gebrauchsfertige Verpackung (RTU)

Produktivitäts- und Kosteneinsparungen

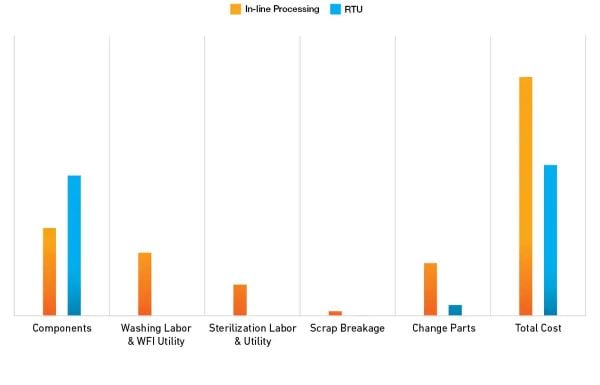

Die RTU-Komponenten werden für den direkten Eingang in den aseptischen Kern vorbereitet und von einer chargenkontrollierten Dokumentation begleitet, die die Verarbeitung bescheinigt. Dies führt zu einer geschätzten 37-prozentigen Einsparung bei den Betriebskosten und zu einer 80-prozentigen Gesamtkostenreduzierung durch den Wegfall von Verarbeitungsanlagen (Abbildung 2)4.

Abbildung 2: Betriebskosten für die hausinterne Reinigung im Vergleich zur gebrauchsfertigen Verpackung (RTU)

Kaskadenvorteile

Abgesehen von den Kosten sind viele Arzneimittelhersteller bestrebt, die Risiken zu verringern, die mit der Implementierung von Inline-Prozesskontrollen und der Durchführung von Validierungen verbunden sind, die von internationalen Regulierungsbehörden gefordert werden, um die Konformität mit Sterilitätsstandards nachzuweisen5. RTU-Komponenten sind nach den USP-Standards für injizierbare Anwendungen zertifiziert und werden mit chargenrückverfolgbaren Zertifikaten geliefert, die den direkten Eintritt in den aseptischen Kern ermöglichen. Durch den Wegfall von Verarbeitungsgeräten für die Partikelreinigung, Endotoxinentfernung und Sterilität wird wertvoller Betriebsraum für höherwertige Aktivitäten eingespart. Durch den Wegfall der Geräte entfallen auch die Kosten für Chemikalien, Wartung, Betrieb und Reparatur.

Fazit

Die Industrie für injizierbare Arzneimittel bereitet sich auf eine kontinuierliche Umstellung vor, weg von der zeit-, kapital- und betriebsintensiven, risikobasierten Inhouse-/Inline-Verarbeitung hin zu den rationalisierten und flexiblen Vorteilen, die die RTU-Primärverpackung bietet. Entwickler, klinische Verpacker und kommerzielle Verpacker meistern die Herausforderungen, indem sie RTU-Fläschchen, -Stopfen, -Verschlüsse und -Schnappkappen nach Industriestandard verwenden, um die damit verbundenen Vorteile bei den Gesamtbetriebskosten und der Einhaltung von Vorschriften zu nutzen. Die von DWK Life Sciences™ angebotene Palette an RTU-Konfigurationen erfüllt spezifische Entwicklungs- und Betriebsanforderungen und kommt sowohl manuellen als auch automatisierten Abfüllprozessen zugute. Die Kompatibilität mit RABS/Isolationssystemen wird die Einführung von RTUs voraussichtlich ebenfalls beschleunigen.

Referenzen

- Markarian J. Filling Small Batches, Pharmaceutical Technology Biologics and Sterile Drug Manufacturing eBook. 2021; 2: 14-17. www.pharmtech.com/view/filling-small-batches

- Brooks K. Pharmaceutical Packaging Market Report. Contract Pharma. June 2019. www.contractpharma.com/issues/2019-06-01/view_features/pharmaceutical-packaging-market-trends/

- Challener CA. Prepping Fill/Finish Systems to Ensure Quality Output. BioPharm International. 2020; 33(12): 13-20. www.biopharminternational.com/view/prepping-fill-finish-systems-to-ensure-quality-output

- Prince Sterilization Services LLC. RTU Contract Processing Workflow. 2021.

- Vines M. Parenteral Manufacturing Market Trends. Contract Pharma. March 2015. www.contractpharma.com/issues/2015-03-01/view_features/parenteral-manufacturing-market-trends/